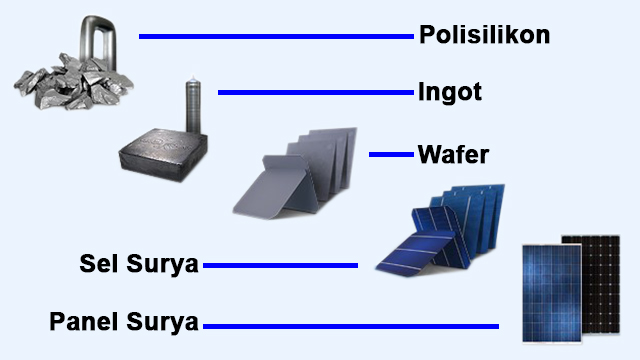

Proses Pembuatan Panel Surya Monokristalin dan Polikristalin

Sel surya adalah bagian terpenting dari panel surya, terbuat dari bahan yang mempunyai sifat semikonduktor, seperti silikon. Namun, tentu saja tidak sesederhana itu, silikon perlu mengalami beberapa tahap lagi agar dapat digunakan sebagai sel surya.

Terdapat 2 jenis panel surya yang umum digunakan, yaitu monokristalin dan polikristalin. Dari keduanya memang sama-sama menggunakan bahan silikon, tetapi monokristalin memiliki tingkat kemurnian yang lebih tinggi, itu juga yang membuat harganya menjadi lebih mahal.

Silikon terbuat dari pasir silika atau biasa disebut juga pasir kuarsa, yaitu jenis pasir yang terdiri dari kandungan mineral yang strukturnya kristal heksagonal dan tersusun dari silika trigonal yang terkristalisasi atau biasa disebut silikon dioksida atau asam silikatt yang rumus kimianya, yaitu SiO2, memiliki skala kekerasan Mohs 7 dan densitas 2,65 g/cm³.

Pasir silika mengandung senyawa silikon dan oksigen. Untuk mendapatkan silikon, oksigennya harus dihilangkan, yaitu dengan mencampurnya dengan karbon dan memanaskannya dalam tungku busur listrik hingga suhu di atas 2.000 °C. Pada suhu tersebut karbon bereaksi dengan oksigen, menjadi karbon dioksida dan meninggalkan silikon murni di dasar tungku. Silikon itu kemudian diolah dengan oksigen untuk menghilangkan kotoran seperti kalsium atau aluminium, meninggalkan apa yang dikenal sebagai silikon kelas metalurgi yang memiliki tingkat kemurnian hingga 99%.

Silikon tingkat metalurgi masih harus disempurnakan lagi, yaitu dengan menggilingnya menjadi bubuk halus, menambahkan hidrogen klorida, dan memanaskannya dalam reaktor fluidised bed pada temperatur 300 °C. Proses ini menciptakan senyawa silikon cair yang disebut trikolrosilane dan juga menciptakan klorida dari unsur yang tidak diinginkan, seperti besi, aluminium, boron, dan fosfor. Ini dihilangkan dengan distilasi fraksional dan triklorosilan, diuapkan dalam hidrogen pada 1.000 °C sehingga menghasilkan batang polisilikon dengan tingkat kemurnian 99,999999%.

Pada tahap ini silikon masih memiliki struktur polikristalin. Itu berarti ia terdiri dari banyak kristal silikon kecil. Untuk menjadikannya monokristalin, perlu melakukan proses Czochralski.

Proses Czochralski adalah metode pertumbuhan kristal yang digunakan untuk mendapatkan kristal tunggal (semikonduktor, logam, dan batu permata). Polisilikon kemurnian tinggi (hanya beberapa bagian per juta pengotor – terbentuk setelah reduksi dan pemurnian silikon dioksida kuarsa) dilebur dalam wadah vakum kemurnian tinggi sekitar 1500 °C.

Selama waktu ini, pengotor dopan dapat ditambahkan ke silikon cair untuk memodifikasi sifat listrik bahan silikon. Dopan umum untuk silikon tipe-n (negatif) adalah Fosfor, sedangkan dopan umum untuk silikon tipe-p (positif) adalah Boron.

Baca Juga: Cara kerja Panel Surya Menghasilkan Listrik

Kemudian, silikon cair diberi batang poros silikon murni yang pada ujung porosnya bertindak sebagai kristal benih dan akan dicelupkan ke dalam cairan silikon, dan perlahan-lahan ditarik ke atas sambil berputar berlawanan arah jarum jam. Kristal silikon perlahan-lahan akan tumbuh pada benih melalui deposisi silikon yang seragam, membentuk kristal silinder besar (atau disebut Boule atau Silikon Ingot) di bawahnya yang mungkin berbobot 200-700kg. Laju tarikan, putaran, dan pendinginan (gradien suhu) akan menentukan kualitas dan ukuran kristal yang terbentuk. Proses ini dapat memakan waktu berminggu-minggu hingga berbulan-bulan, dan menyumbang sepertiga dari biaya produksi sel surya monokristalin.

Ingot silikon hasil dari proses Czochralski kemudian disesuaikan diameternya. Setelah itu, diiris dengan gergaji (berlian) khusus ke dalam konfigurasi tertentu sehingga terbentuklah sebuah wafer silikon. Wafer ini perlu beberapa proses lagi supaya dapat dijadikan sebagai sel surya. proses tersebut adalah:

- Precheck dan pretreatment: Untuk memilih wafer yang baik dengan bentuk geometris dan kesesuaian ketebalan yang ditentukan.

- Tekstur: Membuat tekstur seperti piramida acak di permukaan untuk mengurangi hilangnya pantulan cahaya yang datang.

- Pembersihan asam: Untuk menghilangkan sisa-sisa partikel post texturing dari permukaan.

- Difusi: Menambahkan dopan ke wafer silikon untuk membuatnya konduktif secara elektrik. Misalnya wafer boron tipe-p yang telah didoping diberi permukaan negatif (tipe-n) dengan mendifusikannya dengan sumber fosfor pada suhu tinggi, menciptakan sambungan positif-negatif (p-n).

- Etching & Edge Isolation: Untuk menghilangkan jalur listrik yang tidak diinginkan yang dibentuk oleh fosfor tipe-n yang berdifusi di sekitar tepi wafer dan bagian belakang.

- Pencucian Pasca-Etsa: Singkirkan semua residu partikel dari etsa.

- Deposisi lapisan Anti-Reflektif: Untuk mengurangi pantulan permukaan dan meningkatkan jumlah cahaya yang diserap.

- Pencetakan dan Pengeringan Kontak: Garis logam dicetak di kedua sisi wafer untuk membuat kontak ohmik. Tungku sintering digunakan untuk memadatkan pasta logam kering pada wafer. Setelah pengeringan wafer bisa disebut sel surya.

- Pengujian & Penyortiran sel: Sel surya diuji di bawah lampu simulasi dan disortir menurut efisiensi dan tingkatannya.

Dalam pembuatan sel surya polikristalin juga mengalami proses serupa seperti di atas, tetapi tanpa Proses Czochralski. Polisilikon kemurnian tinggi dihancurkan dan dilelehkan, langsung dituangkan ke dalam ingot persegi multikristalin. Tanpa Proses Czochralski, proses sel surya polikristalin jauh lebih cepat dan menghemat 20-30% biaya.

Langkah selanjutnya adalah merangkai atau merakit sel surya menjadi panel surya:

- Pemotongan Sel: Menggunakan mesin pemotong laser, sel-sel dipotong. Tergantung pada watt panel yang Anda inginkan, ukuran sel ditentukan. Untuk modul ukuran sel penuh, proses ini dilewati.

- Proses merangkai: Sel-sel ini dirakit atau disolder bersama. Sisi atas yang menghadap Matahari (sisi Biru / Hitam) adalah bagian negatif sedangkan sisi putih bawah adalah positif.

- Lapisan Kaca Temper: Rangkaian sel selanjutnya diberi lapisan kaca temper yang sudah memiliki lapisan enkapsulasi etilen vinil asetat (EVA) di atasnya.

- Inspeksi visual: Sel diperiksa oleh teknisi, apakah ada kesalahan atau tidak.

- Taping: Teknisi menempelkan sel ke dalam susunan matriks.

- Penyambungan: Susunannya kemudian disolder bersama. Setiap bahan yang berlebih akan dipotong.

- Sambungan Modul Isolasi: Langkah selanjutnya terdiri dari isolasi sambungan dengan menggunakan lembaran belakang dan enkapsulasi EVA. Proses ini melindungi modul dari debu dan kelembapan.

- Pengamatan Modul: Modul diperiksa sekali lagi secara visual.

- Pengujian EI: Pengujian EI atau Electroluminescence test adalah pengujian nyata dari modul yang dibuat selama ini. Ini adalah proses pengujian, di mana modul semacam dipindai di mesin EI. Kita dapat dengan mudah menemukan sel mati atau daya rendah, sel hubung singkat, retak, dll. Jika ada kesalahan seperti itu, modul dikirim kembali untuk memperbaiki kesalahan.

- Proses Laminasi: Modul dilaminasi pada 140 derajat Celcius. Proses ini memakan waktu kurang lebih 20 menit. Setelah laminasi, modul dibiarkan selama 10-15 menit untuk didinginkan hingga mencapai suhu kamar.

- Pembingkaian: Proses ini memberi bingkai pada modul.

- Junction box: Junction box dipasang ke modul menggunakan sealant untuk menempelkannya dengan kuat ke struktur. Sambungan kemudian disolder dan dibiarkan selama 10-12 jam untuk perawatan, sehingga struktur benar-benar kering dan terpasang dengan benar.

- Pengujian Modul: Modul diperiksa arus keluaran, tegangan, daya, dll. Semua hasil pengujian akan ditempelkan di belakang modul untuk kepentingan pengguna. Akhirnya, modul dikirim ke lab QC di mana akan diuji untuk ketahanan isolasi. Dengan 3000 V DC dilewatkan selama satu menit. Jika panel dapat menahan arus maka dilewatkan. Jika tidak, berarti gagal.